Експериментальні дослідження стрижнів проводилося ультразвуковим дефектоскопом Томографік УД4-Т у промислових умовах. Контроль проводили п’єзоелектричним перетворювачем П121-2,5-40 ° з кутом введення акустичних хвиль 40° та частотою заповнення імпульсу 2,5 МГц.

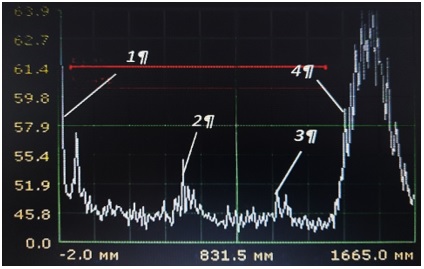

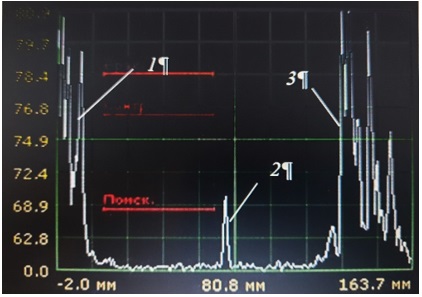

На рис. 1 наведено зображення реалізації на екрані дефектоскопу сигналів при контролі сталевого стрижня з двома дефектами у вигляді поперечного пропилу глибиною 2 мм, поперечного свердління глибиною 3 мм та діаметром 2 мм. Діаметр стрижня 20 мм, довжина 2 м. Перетворювач розміщували біля одного з торців та проводили контроль по всій довжині, як видно з рис. 1 сигнали від дефектів добре визначаються без сканування виробу по всій поверхні. Величина “мертвої зони” складає 40 мм.

Рис. 1. Розгортка на екрані дефектоскопу з сигналами від дефектів і торця стрижня

На рис.1 позначені: 1 – зондуючий імпульс; 2 – імпульс від дефекту у вигляді поперечного пропилу; 3 – імпульс від дефекту у вигляді поперечного свердління; 4 – імпульс від торця стрижня.

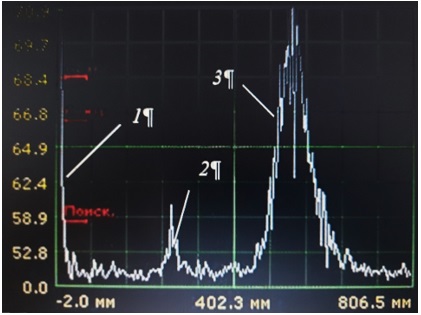

На рис. 2 та 3 наведено зображення розгорток на екрані дефектоскопу з сигналами при контролі алюмінієвого стрижня з двома дефектами поперечного свердління діаметром 3 мм та глибиною 5 мм біля одного торця та поздовжнього свердління діаметром 3 мм глибиною 5 мм в протилежному торці виробу. Довжина стрижня 1,5 м, діаметр 50 мм. Перетворювач розміщували посередині виробу, переміщали на 300 мм в сторону одного з торців, реєстрували сигнали від торця та дефектів (рис. 3), потім розвертали перетворювач і переміщували на ту ж відстань сторону протилежного торця та реєстрували пакети сигналів. Видно, що дефекти надійно виявляються і в неферомагнітних матеріалах.

Рис. 2. Реалізації на екрані дефектоскопу з сигналами від дефектів і торця стрижня з одного кінця

На рис.2 позначено: 1 – зондуючий імпульс; 2 – імпульс від дефекту у вигляді поперечного свердління; 3 – імпульс від торця стрижня.

Рис.3. Реалізації на екрані дефектоскопу з сигналами від дефектів і торця стрижня з протилежного напрямку стрижня

На рис 3 позначено: 1 – зондуючий імпульс; 2 – імпульс від дефекту у вигляді поздовжнього свердління; 3 – імпульс від торця стрижня.

Взагалі було проконтрольовано 100 шт. стрижнів діаметром 40 мм та довжиною 4 000 мм, з яких за новим методом було відбраковано 9 шт. Традиційним методом теж було відбраковано 9 шт. але 2 стрижня були з допустимими дефектами. Контроль проводився дефектоскопом Томографік УД4-Т п’єзоелектричними перетворювачами П121-2,5-50 ° М-003 та MWB-45-2 з кутами введення акустичних хвиль 450 та 500 та частотою заповнення імпульсу 2,5 МГц. Чутливість дефектоскопа настроювали по контрольному зразку зі штучним дефектом – отвором Ø = 2 мм і глибиною 2 мм.

Таким чином, наведені результати досліджень розробленого високопродуктивного методу ультразвукового контролю в промислових умовах підтвердили його високу ефективність.

Аналогічні роботи по контролю стрижнів та трубчатих зразків виконано в умовах ВАТ “Харківський котельно - механічний завод”, які підтвердили високу ефективність розробленого методу.

_____________________________

Науковий керівник: Сучков Григорій Михайлович, доктор технічних наук, професор, Національний технічний університет "Харківський політехнічний інститут", м. Харків, Україна

|